Acabam de ser publicados os dois primeiros trabalhos sobre a produção de fibras ópticas especiais por impressão 3D, processo inédito que vem ocupando o grupo do Laboratório de Fibras Especiais (LaFE), do Instituto de Física Gleb Wataghin (IFGW) da Unicamp, há cerca de dois anos. A primeira parte da pesquisa, demonstrando como se dá a impressão de fibras ópticas microestruturadas em 3D, foi publicada durante a Conferência Internacional de Microondas e Optoeletrônica da SBMO/IEEE, em dezembro de 2017. O desenvolvimento mais recente do grupo, com colaboradores da Universidade de Southampton (Inglaterra), em que a fibra produzida por manufatura aditiva guiava luz infravermelha em um núcleo oco (no ar), foi destaque no periódico Scientific Reports do grupo Nature, de maio deste ano.

O professor Cristiano Monteiro de Barros Cordeiro, coordenador do LaFE, informa que o foco do seu laboratório nos últimos 10 anos tem sido o desenvolvimento de fibras com novas funcionalidades e aplicações, incluindo fibras microestruturadas de sílica e de polímero, o que já mereceu reportagem(https://www.unicamp.br/unicamp/ju/noticias/2017/07/03/pesquisa-simplifica-obtencao-de-sensor-de-pressao-baseado-em-fibra-optica) do Jornal da Unicamp. “A fibra óptica convencional é completamente sólida, feita a partir de um bastão de sílica (vidro ultrapuro), tendo no centro uma região com dopagem química que aumenta a densidade óptica do material – a luz é guiada nesse núcleo. O LaFE é dedicado a fibras especiais de sílica e também de polímero (plástico) e o que desenvolvemos são fibras microestruturadas, ou seja, que possuem uma estrutura em seu interior: cortando-as transversalmente, vemos um arranjo de buracos que acompanham todo o comprimento da fibra. Esta estrutura tem intensa influência nas propriedades ópticas e mecânicas da fibra”.

Segundo Cordeiro, o processo de fabricação de qualquer fibra óptica – desde a convencional que está enterrada às margens da via Anhanguera e no leito dos oceanos ligando todos os continentes, até as fibras especiais – pede a construção de uma versão macroscópica, a chamada preforma. “Para a produção das preformas de fibras microestruturadas deve-se empilhar manualmente dezenas ou centenas de canudos (capilares) de sílica, cada um com cerca de 1 milímetro de diâmetro, formando uma complexa estrutura que, na torre de fabricação de fibras ópticas, é aquecida e esticada em vários estágios até se chegar à fibra final. No caso do polímero, material mais fácil de ser manipulado e perfurado, partimos de um tarugo sólido, que perfuramos formando uma estrutura de buracos; no centro há o que parece um falha, a ‘falta de um buraco’, ou seja, o núcleo da preforma. Em ambos os casos, fibras microestruturadas de sílica ou de polímero, vê-se um arranjo perfeito de buracos correndo paralelos ao eixo da fibra.”

Depois de resumir o processo de fabricação de fibras microestruturadas de sílica (empilhamento de capilares) e de polímero (por furação direta), o docente da Unicamp aborda o surgimento bem recente do que considera a “revolução” das impressões em 3D e do processo de manufatura aditiva. “A ideia inicial era utilizar impressoras 3D para prototipagem rápida: produzir um protótipo de qualquer peça, sem precisar passar por todo o processo de fabricação. Agora mesmo, ali no canto do laboratório, estamos fazendo a prototipagem de um dispositivo que irá encapsular e proteger um sensor de fibra óptica baseado em Efeito Faraday e Redes de Bragg: é uma caixinha, cuja geometria testamos primeiramente em polímero, a baixíssimo custo e em apenas dez horas, para depois fabricá-la em metal.”

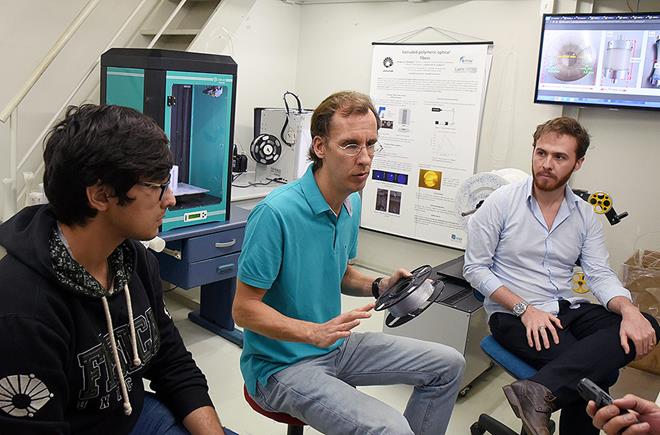

O professor Cristiano Monteiro de Barros Cordeiro (centro), entre Thiago Rosales Marques (à dir.) e Luiz Evaristo

Cristiano Cordeiro observa, entretanto, que a prototipagem rápida era o foco alguns anos atrás. “A área de impressão 3D já está mais madura e a ideia agora é utilizá-la para fabricar unidades finais do produto que se deseja. Existem impressoras 3D fabricando de alimentos a próteses humanas – é uma grande revolução, globalmente falando. Aqui no LaFE/IFGW estamos interessados, particularmente, em fabricar diretamente amostras com interesse em óptica e fotônica. Este estudo com as fibras ópticas foi iniciado com o Thiago Rosales Marques e agora tem sequência com o Luiz Evaristo, respectivamente ex-aluno e atual aluno do IFGW.”

Ele acrescenta que diversos outros estudos estão em andamento no grupo envolvendo fibras ópticas e impressão 3D. Um exemplo é a parceria com a Engenharia Civil da Unicamp, no estudo de sensores ópticos de tração mecânica utilizando fibras ópticas e manufatura aditiva. “Em outra direção, tenho um aluno da Engenharia Física pesquisando o encapsulamento de fibras afinadas com estruturas produzidas por impressão 3D para sensoriamento de gases”, acrescenta.

Núcleo de ar

De acordo com o coordenador do LaFE, a ideia de substituir os dois processos de fabricação de fibras ópticas – por empilhamento capilar e por furação direta – pela preforma em impressão 3D, é apresentada em alguns poucos e recentes trabalhos na literatura, mas as publicações do seu grupo são as primeiras descrevendo a fabricação propriamente dita, e sobretudo de fibras guiando em núcleo de ar – o que justificou a publicação pela Scientific Reports e motivou o professor a divulgar as pesquisas ao público em geral. “Não se trata mais de prototipagem de uma fibra para depois fabricá-la por outro processo, e sim de produzir a unidade final.”

Cordeiro afirma que a impressão 3D permite explorar geometrias que não seriam acessadas por técnicas tradicionais. “A técnica de empilhamento, apesar de poderosa, ainda é limitada, pois sempre resulta em estrutura de padrão triangular (como de duas laranjas lado a lado e uma terceira empilhada entre elas). A furação direta, no caso do polímero, oferece a liberdade de furar onde se quer, mas fica-se em geral limitado a buracos circulares. Com a impressão 3D, a imaginação é o limite, podendo-se produzir qualquer geometria, pois se está construindo a estrutura do zero.”

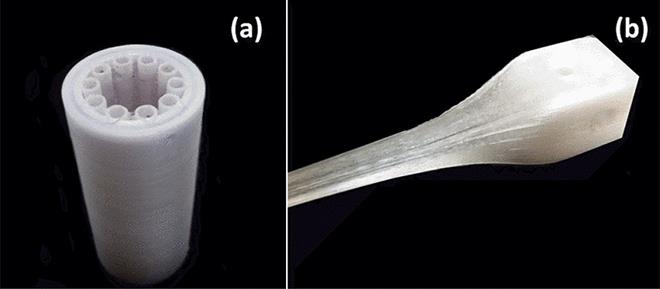

O professor mostra dois exemplos de estrutura 3D, uma preforma de fibra com perfil circular (de buracos) e outra com perfil quadrado, ambas com núcleo oco e dimensões externas da ordem de 60mm. “Há todo um processo de transformação desta preforma que, simplificadamente, consiste em aquecer a estrutura e puxá-la, controlando todas as velocidades, temperaturas e aplicações de vácuo e pressão. Chegamos a produzir uma fibra final com o diâmetro de 200 mícrons (0,2mm), mas também surgiram inúmeros problemas nesse trabalho que vem desde 2015, como do superaquecimento que pode romper a estrutura.”

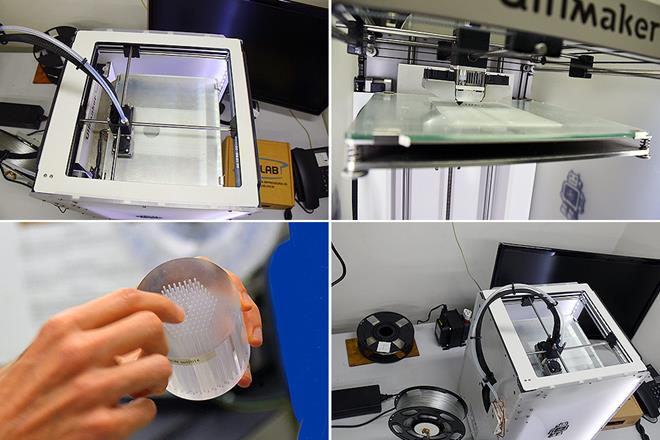

Na sequência, a impressora vista de diferentes ângulos e a fibra óptica nela produzida

Um grande diferencial do trabalho, publicado na Scientific Reports e apontado pelo pesquisador, está na produção de uma fibra de núcleo oco de PETG (polietileno tereftalato glicol) guiando luz no infravermelho médio no ar – o direcionamento e o aprisionamento da luz no núcleo de ar são fornecidos pela geometria da fibra. “Fibras ópticas poliméricas são, em geral, fabricadas de polimetilmetacrilato (PMMA). Este polímero, entretanto, não é disponível comercialmente para impressão 3D. Testamos alguns materiais, otimizamos o processo de fabricação e decidimos pelo PETG. “O resultado mais importante é o guiamento da luz no ar, o que não se faz normalmente em fibra convencional, e, além disso, com fibra impressa em 3D e numa região não convencional do espectro – de 3,5 a 5 mícrons (infravermelho médio)”.

As fibras ópticas do infravermelho médio há muito tempo atraem grande interesse devido à sua ampla gama de aplicações, como em segurança, biologia e sensoriamento químico. Cristiano Cordeiro diz que o trabalho do seu grupo continua, explorando novas geometrias que levem a fibras com funcionalidades diferentes e inacessíveis com a geometria tradicional. “Uma direção que vamos começar a explorar brevemente, é a de produzir o filamento já funcionalizado, o que significa que não estaremos imprimindo simplesmente o plástico ou o vidro, mas contendo, por exemplo, nanopartículas metálicas, dando uma função diferenciada à fibra óptica.”

O grupo do LaFE também tem explorado recentemente, em colaboração com pesquisadores do Instituto de Estudos Avançados (IEAv) em São José dos Campos, o uso de manufatura aditiva para produzir diretamente a fibra final (e não a preforma), neste caso para guiamento na faixa do THz, radiação com comprimento de onda que pode chegar até três milímetros.

(a) Preforma inicial impressa em 3D e (b) e depois com 12mm de espessura